Mapa cognitivo neutrosófico para el analisis

Mapa cognitivo neutrosófico para el analisis de la influencia de los rendimientos productivos y repotencialización de los sistemas de calidad en el proceso de instrumentación industrial

Neutrosophic cognitive map for the analysis of the influence of productive yields and repotentiation of quality systems in the industrial instrumentation process

Rosendo Arnaldo Gil Avilés1, Miguel Francisco Galarza Villalba 2, Carmen Magalis León Segura3 , Ismel Bravo Placeres4

1 Docente, Universidad Regional Autónoma de Los Andes, Ecuador. E-mail: ub.rosendogil@uniandes.edu.ec

2 Docente, Universidad Regional Autónoma de Los Andes, Ecuador. E-mail: ub.miguelgalarza@uniandes.edu.ec

3 Docente, Facultad de Jurisprudencia y ciencias sociales y Políticas Universidad de Guayaquil, Ecuador. E-mail: carmen.leons@ug.edu.ec

4 Docente, Facultad de Ciencias Administrativas Universidad de Guayaquil, Ecuador. E-mail: ismel.bravopla@ug.edu.ec

Resumen. Los instrumentos de control están universalmente aceptados, en la actualidad es inconcebible la existencia de una industria moderna sin instrumentos, debido a las necesidades y exigencias de los mercados. La obtención de productos terminados con las garantías de calidad exigidas y en la cantidad suficiente es vital, para lograr un adecuado precio competitivo, lo que fuerza a modificar el entorno industrial donde hace imprescindible la inclusión de la automatización industrial vista como el proceso mediante los instrumentos de medición y control. La implementación de equipos de control permite garantizar la seguridad en los procesos y la recopilación de información para validar que esta opere correctamente. De acuerdo con lo antes referido, en el presente trabajo se examinan las potencialidades de los sistemas de instrumentación industrial su influencia en los rendimientos productivos y en el beneficio de los sistemas de calidad a través del desarrollo de un mapa cognitivo neutrosófico, útiles para obtener una mayor interpretabilidad en lo que a instrumentación industrial se refiere.

Palabras Claves: Instrumentación industrial, rendimientos productivos, sistemas de calidad, mapa cognitivo neutrosófico.

Abstract: The control instruments are universally accepted, nowadays it is inconceivable the existence of a modern industry without instruments, due to the needs and demands of the markets. Obtaining finished products with the required quality guarantees and in sufficient quantity is vital, in order to achieve an adequate competitive price, which forces to modify the industrial environment where it is essential to include industrial automation seen as the process me-diante measurement and control instruments. The implementation of control equipment allows to guarantee the security in the processes and the collection of information to validate that it operates correctly. In accordance with the above, in the present work we examine the potential of industrial instrumentation systems and their influence on the production performance and the benefit of quality systems through the development of a neutrosophic cognitive map, useful to obtain a greater interpretability as far as industrial instrumentation is concerned.

Keywords: Industrial instrumentation, production yields, quality systems, neutrosophic cognitive map.

1 Introducción

Con el objetivo de definir el concepto de automatización [1] realiza una breve reseña histórica sobre indicios referentes a sistema automatizados. El pionero en la creación de sistemas automáticos fue Ktesibios de Alejandría, que vivió en el 300 AC. Su invento consistía en un regulador de flotador que tenía como objetivo controlar la entrada del agua a un reloj de agua mediante una válvula de enchufe conectada a un flotador de madera en un tanque. Una gota en el nivel del agua en el tanque produciría que el flotador se cayera, abriendo la válvula para dejar entrar más agua y mantener el nivel de agua en el tanque.

Posteriormente los antiguos egipcios unieron brazos mecánicos a las estatuas de los dioses. Los sacerdotes eran los encargados mediante la gracia divina de inspirar movimientos a las máquinas. No fue hasta los siglos XVII y XVII cuando surgen los primeros muñecos mecánicos que presentan unas características muy similares a los robots actuales.

La revolución industrial produjo la aparición de nuevas creaciones mecánicas dentro del campo de la industria [1] indico que el mayor avance en la automatización de la época fue la aparición de los motores de vapor inventados por James Watt. Posteriormente surge el controlador Flyball que fue pionero de su época en la temática de control de fuerza. [2] definen de forma más completa el concepto de automatización mediante tres rasgos básicos.

-

Control automático de la fabricación de un producto producido en un número de etapas sucesivas.

-

El uso del control automático a cualquier rama de la ciencia o su aplicación en la industria.

-

El tercer rasgo característico es el resumen de las dos anteriores; y consiste en el empleo de dispositivos electrónicos o mecánicos para sustituir trabajo humano.

En recientes investigaciones [1] define la automatización como operaciones automáticas realizadas por un aparato, proceso o sistema que están controladas por aparatos mecánicos o electrónicos que actúan como los órganos del ser humando de olfato, vista. Tomando como referencia las definiciones de automatización planteadas existe una seria de ventajas e inconvenientes que influyen en su implantación. Las primeras investigaciones que exponen este conjunto de ventajas son de [3], destacándose:

- Aumento de la productividad y consistencia en los productos [4].

- La automatización genera una estabilidad y robustez en el sistema.

- Las tecnologías de automatización no presentan fallos.

- Mejorar las condiciones de trabajo del personal, incrementando la seguridad.

- Realizar las operaciones imposibles físicamente para el operador humano.

-

Mejorar la disponibilidad de los productos, pudiendo generar las cantidades necesarias en el momento preciso.

- Integrar la gestión y producción.

En contraposición a las teorías [3], [5] exponen una serie de desventajas sobre la implantación de la automatización en una industria, entre las más sobresalientes se encuentran:

-

La automatización es un nivel intermedio de inteligencia, con la suficiente potencia para poder llevar a cabo actividades realizadas por el humano. Este sistema no está capacitado para interactuar con todas las variantes del entorno.

-

El software de automatización solo responde a situaciones previamente establecidas en el diseño. Los sistemas automáticos presentan varios grados de fragilidad en función de la actividad que realizan.

-

La automatización es una herramienta englobada dentro del campo de la productividad, que lleva asociada unos costos, estos costos son muy importantes ya que conllevan la contratación de un personal cualificado que sea capaz de trabajar con las nuevas máquinas.

-

La falta de claridad es un factor determinante para desaconsejar la automatización. En muchas ocasiones resulta muy difícil para el operador diferenciar que procesos actúan correctamente y cuáles no, y en caso de producirse un fallo como actuar.

-

La aparición de las islas de automatización. Estas islas consisten en la unión de sistemas independientes y parcialmente automatizados para actuar como un solo sistema. La unión de los sistemas la realiza el operador.

A partir de la definición de automatización realizada por [1], surgen diferentes investigaciones sobre los tipos de automatización que existen. Los primeros autores en exponer sus resultados fueron [6].

Posteriormente las investigaciones de [Mirchandani, et al-1988] profundizan en el estudio de un nuevo tipo de automatización (la automatización flexible), partiendo de las teorías de [6]. Al respecto, [7] afirman que la base de la automatización flexible es la flexibilidad de la maquinaria.

La flexibilidad a la que está referida el citado autor, está condicionada a una planificación de la producción. La planificación consiste en una secuencia de decisiones donde se ven involucrados varios procesos, entre los cuales destacan: secuencia de trabajo de cada máquina, la rutina de los trabajos etc.

En las investigaciones de [8] se amplían los estudios planteados por [7] [6][1], definiendo cuatro tipos de automatización en función del control del proceso de fabricación:

-

Automatización fija. Las restricciones que presentan los equipos de fabricación van a condicionar la secuencia de producción. Este tipo de automatización presenta las siguientes características

- Está constituida por una secuencia sencilla de operaciones.

- Requiere una gran inversión debido a la demanda de equipos muy especializados.

- Posee unos elevados ritmos de producción.

- No se adapta a variaciones de la demanda.

-

Automatización programable. Se aplica en sistemas de fabricación donde el equipo de producción está diseñado para realizar cambios en la secuencia de operaciones según los diferentes productos. Es adecuada para la fabricación por lotes y no permite realizar cambios en la configuración de los productos, dentro de las características que completan la definición se encuentran:

- Existencia de un periodo previo para la fabricación de los distintos lotes.

-

Para realizar lotes de productos distintos, se introducen cambios en el programa y en la disposición física de los elementos.

-

Se realiza una gran inversión en equipos de aplicación general como por ejemplo las máquinas de control numérico.

-

Un ejemplo de este tipo de automatización son los PLC (Controladores lógicos programables) y los robots.

-

Automatización flexible. Surge con el objetivo de subsanar algunas de las deficiencias presentadas por la automatización programable. Está capacitada para producir cambios en los programas y en la relación existente entre los elementos del sistema de fabricación. Un ejemplo de automatización flexible son las máquinas de control numérico.

-

Automatización integrada. Su objetivo es la integración dentro del sistema productivo de los distintos tipos de automatización. Presenta las siguientes características:

- Se reduce el tamaño de los lotes

- Existe una mayor diversificación del producto en muchos casos superior a la automatización flexible.

- Permite agilizar los plazos de entrega del producto.

- Su implantación está justificada en procesos de producción discretos y en continuos. Por ejemplo, tiene una gran implantación en industrias químicas.

Basado en los conceptos definidos es posible realizar una fundamentación teórica de las distintas metodologías que permitan la automatización de un proceso de producción. En primer lugar, se ha de tener en cuenta que durante el proceso de diseño y planificación del producto es necesario tener en cuenta la toma de decisiones en cuanto a la elección de materiales a utilizar y la maquinaria.

Por otra parte, es de destacar que en situaciones de producción con menor cantidad de productos no existen tales elecciones y disminuyen la complejidad del sistema. Como síntesis de la primera fase del sistema de producción no se ratifica que su función está orientada al diseño de un modelo de producto a partir de las necesidades del mercado y por ello surge la fase de producción, definida por la (Oficina Americana de Tecnología, 1984), fase que se centra en la elección de las maquinarias necesarias para producir las piezas según los procesos definidos en la fase de diseño.

La fase de producción se subdivide en los siguientes tres subprocesos:

-

Manipulación del material, cada uno de los procesos que se van a realizar exigen unos materiales precisos que deben ser trasladados de una zona a otra de la planta. Por este motivo existen diversas estaciones de trabajo que van a dividir los procesos en distintos subprocesos permitiendo una reducción de los costes y un aumento de la productividad. A modo de ejemplo se dispone de sistemas de transporte como carretillas y cintas transportadoras.

-

Fabricación, en esta fase se realiza la transformación del material mediante unos métodos de fabricación. Los procesos más conocidos son extrusión, moldeado, torneado, fresado etc. La selección de cualquiera de estos métodos depende del tamaño y la forma de la pieza. Como ejemplo, para producir piezas cilíndricas se utiliza el proceso de torneado. En estos procesos de fabricación el tiempo de realización de las piezas juega un papel muy importante y dependiendo de su complejidad las piezas se producirán en mayor o menor tiempo, dando lugar a una mayor eficiencia en el proceso de producción.

-

Acabado, la producción de productos implica una fase final de revisión. Los procesos de fabricación pueden producir imperfecciones en la pieza que deben ser eliminados y para evitar dichas imperfecciones se utilizan técnicas de control de calidad para aumentar la eficiencia de la línea de producción. Otras técnicas utilizadas para eliminar estas imperfecciones son el pulido de la pieza, su repintado, etc.

Una vez finalizada la fase de producción se entra a una nueva fase, denominada postproducción. En esta fase encontramos momentos claves: el ensamblaje y el control de calidad.

-

En el ensamblaje se produce la unión de diversas piezas terminadas para producir una nueva entidad superior. Esta fase se considera enlace entre producción y postproducción, preparando al producto para superar la siguiente fase del control de calidad.

-

En el control de calidad se establecen unos estándares para determinar qué productos deben ser enviados al mercado o permanecer en la zona de almacenamiento. El establecimiento de unos índices de calidad altos dota al sistema de una mayor productividad y eficiencia.

Según la conceptualización de calidad existen dos corrientes a la hora de implementar la calidad en una fase de la producción o en otra. Algunos autores plantean la posibilidad de que el control de calidad se realice durante el proceso de fabricación. Mientras que otros, consideran que el control de calidad debe realizarse después de terminar la fase de ensamblaje.

Basado en lo antes referido se desarrolla un mapa cognitivo neutrosófico, para analizar la influencia de los rendimientos productivos y repotencialización de los sistemas de calidad de los sistemas de instrumentación industrial, haciendo uso de la lógica neutrosófica.

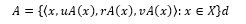

Los mapas cognitivos neutrosóficos, facilitan una mayor interpretabilidad de los datos, relacionados con la influencia de los rendimientos productivos y repotencialización de los sistemas de calidad. La neutrosofía, que fue propuesta por [9] para el tratamiento de las neutralidades ha formado las bases para hacer uso una serie de teorías matemáticas que generalizan las teorías clásicas y difusas tales como los conjuntos neutrosóficos y la lógica neutrosófica, según refiere [10] y es por ello que su uso en diferentes técnicas es utilizado con frecuencia.

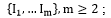

La definición original de valor de verdad en la lógica neutrosófica es mostrado según refiere [11] como N = {(T∶ T, I, F ⊆ [0,1])} n, lo que representa una valuación neutrosófica, considerada como un mapeo de un grupo de fórmulas proposicionales a N, y por cada sentencia p para obtener el resultado a través de la ecuación 1.

Un grafo neutrosófico, es un grafo en el cual al menos un arco es un arco neutrosófico [12]. En una matriz de adyacencia neutrosófica los arcos cuando son iguales a 0, significan que no poseen conexión entre los nodos, cuando son iguales a 1, significa que posee conexión entre nodos, y cuando son iguales a I, significa que la conexión es indeterminada (desconocida si es o si no). Tales nociones no se utilizan en la teoría difusa.

2 Materiales y métodos

Sobre la basa de las características mencionadas en los procesos de automatización industrial y los referentes teóricos analizados, se desarrolló un marco de trabajo que facilita el análisis estático en un mapa cognitivo neutrosófico, el cual se centra en las dificultades que se plantean en los procesos de producción. Los mapas cognitivos neutrosóficos son una generalización de los mapas cognitivos difusos.

Los mapas cognitivos difusos son introducidos por Axelrod [13] donde los nodos representan conceptos o variables en un área de estudio determinada y los arcos indican influencias positivas o negativas, las que son consideradas relaciones causales. Ellos han sido aplicados en diversas áreas, especialmente en el apoyo a la toma de decisiones y en el análisis de sistemas complejo según refieren [14][2].

3 Resultados

Se obtiene como resultado, con respecto a las dificultades que se plantean en los procesos de producción industrial lo siguiente:

-

En el flujo de información existen deficiencias que son consecuencias relacionadas con las grandes empresas a la hora de establecer en los procesos de producción, grupos de trabajo de gran cantidad de gente, lo que provoca pérdida de información en el tránsito de una fase a otra.

-

La coordinación, entre el desarrollo de los distintos procesos de producción, es una de las deficiencias más relevantes y acusadas en los procesos de producción.

-

La eficiencia, en los procesos de producción industrial plantean una gran cantidad de alternativas, cada alternativa lleva incorporada diferentes tipos de productos y maquinaria, esta diversidad de alternativas produce un desperdicio y mal uso de los materiales y pérdida en el tiempo de producción.

-

La flexibilidad posee dificultades que inciden en lo económico, se entiende por flexibilidad el rango de productos y el volumen que puede producir una empresa. El mundo empresarial tan competitivo presenta cada vez más unos ciclos de vida de los productos más cortos y un aumento de la demanda de productos realizados a medida. Por estas razones, en muchos casos los sistemas de producción industrial pueden presentar ciertas deficiencias ya que no pueden responder ante las variaciones bruscas de la demanda y ciclos de vida de sus productos.

Los resultados obtenidos con respecto a las dificultades que se plantean en los procesos de producción son expresados en términos lingüísticos, ellos requieren de un tratamiento para obtener una mayor interpretabilidad y para cuantificar los mismos. Por tal motivo, en el presente estudio, se utilizan los mapas cognitivos neutrosóficos, como herramienta para el modelado de las características que se relacionan con influencia de los rendimientos productivos y repotencialización de los sistemas de calidad en el proceso de instrumentación industrial.

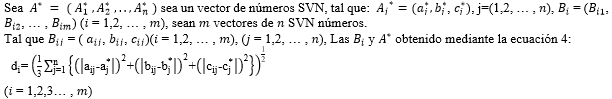

El análisis estático en los mapas cognitivos neutrosóficos se centra en la selección de los conceptos que juegan un papel más importante en el sistema modelado [15][3]. Esta selección se realiza a partir de la matriz de adyacencia tomando en consideración el valor absoluto de los pesos [16].

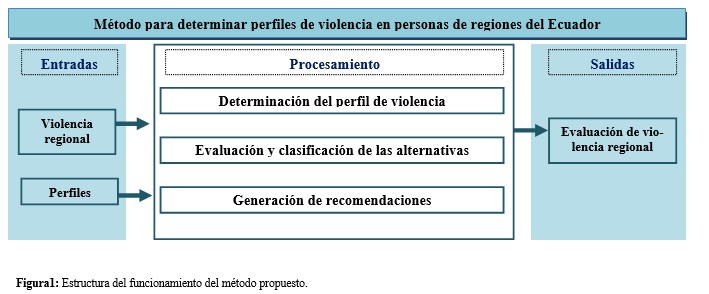

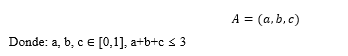

Un análisis estático en mapas cognitivos neutrosóficos según [17][4] da como resultado inicialmente número neutrosóficos de la forma (a+bI, donde I = indeterminación) [18]. El mismo requiere de un proceso De-Neutrosificación tal como fue propuesto por Salmerón y Smarandache [19]. I ∈ [0,1] es reemplazado por sus valores máximos y mínimos. Esencialmente para realizar un análisis estático en un mapa cognitivo neutrosófico se debe seguir los pasos que se muestran en la Figura 1.

Figura 1: Pasos a seguir para el análisis estático en un mapa cognitivo neutrosófico. Fuente: [10].

Las medidas que se describen a continuación se emplean en el modelo propuesto, las mismas se basan en los valores absolutos de la matriz de adyacencia [20]:

-

Outdegree (vi) es la suma de las filas en la matriz de adyacencia neutrosófica. Refleja la fortaleza de las relaciones (cij) saliente de la variable.

-

Indegree (vi) es la suma de las columnas refleja la fortaleza de las relaciones (cij) saliente de la variable.

- Centralidad total (total degree (vi)), es la suma del indegree y el outdegree de la variable.

La evaluación de las dificultades que se plantean en los procesos de producción industrial, con un mapa cognitivo neutrosófico, se obtiene una al construir el mapa cognitivo neutrosófico y de la experiencia de los expertos. La matriz de adyacencia neutrosófica generada se muestra en la Tabla 1.

Las medidas de centralidad son calculadas a través de las medidas Outdegree e Indegree, resultados que se muestran en la Tabla 2.

Calculadas las medidas de centralidad, se clasifican los nodos del mapa cognitivo neutrosófico, resultado que se muestra en la Tabla 3.

De acuerdo con los resultados mostrados en la Tabla 3, los nodos son clasificados como coordinación y eficiencia son nodos receptores y los nodos Flujo de información y Flexibilidad son clasificados nodos ordinario.

La centralidad total (total degree (vi)), es calculada a través de la ecuación 4, los resultados del presente trabajo se muestran en la Tabla 4.

Después de obtener la centralidad total de los nodos, se procede a la De - Nuetrosificación como refieren Salmeron y Smarandache [21]. I ∈ [0,1] es reemplazado por valores máximos y mínimos. En la Tabla 5 se muestran los valores de los intervalos, resultado del proceso de De – Nuetrosificación.

Finalmente se trabaja con la media de los valores extremos, la cual se calcula a través de la ecuación 5, la cual es útil para obtener un único valor según refiere [22][5]. Valor que contribuye a determinar las dificultades que se plantean en los procesos de producción industrial.

Basado en la ecuación 5, se obtiene la mediana de los valores extremos para analizar los factores de mayor incidencia con respecto a las dificultades que se plantean en los procesos de producción industrial. Los resultados se muestran en la Tabla 6.

A partir de estos valores numéricos se obtiene el siguiente orden:

Los resultados obtenidos manifiestan que los factores que más dificultad proporciona en el proceso de producción industrial son los relacionados con la eficiencia y la coordinación, resultados acordes con el análisis realizado desde las bases conceptuales relacionadas con el proceso de instrumentación industrial.

Conclusiones

En el presente estudio se realizó un análisis conceptual sobre el proceso de instrumentación industrial, en dicho análisis predominó la influencia de los rendimientos productivos y repotencialización de los sistemas de calidad. Se realizó un análisis a través de un mapa cognitivo neutrosófico que permitió identificar los factores que más dificultad proporciona en el proceso de producción industrial.

References

DiFrank, P.E.G,"Discussion of the various levels of automation”.Cement Industry Technical Conference Record, 2007. IEEE. April 29 2007-May 2 2007 Page(s):45 – 62.

Parasuraman.R, Riley V. A., “Humans and automation: Use, misuse, disuse, abuse,” Human Factors, vol. 39, pp. 230–253,1997.

Dale Compton W. “Design and Analysis of Integrated Manufacturing Systems” National Academies, 1988.

Stone R. S. W, Brett. P N, Evans B.S, an automated handling system for soft compact shaped non-rigid products, Systems, Man, and Cybernetics, 1996., IEEE International Conference on.

Thurman, D.A.; Brann, D.M.; Mitchell, C.M.; An architecture to support incremental automation of complex systems, Systems, Man, and Cybernetics, 'Computational Cybernetics and Simulation'., 1997 IEEE International Conference on Volume 2, 12-15 Oct. 1997 Page(s):1174 - 1179 vol.2.

Nitzan, D.; Rosen, C.A.; Programmable Industrial Automation, Computers, IEEE Transactions on Volume C-25, Issue 12, Dec 1976 Page(s):1259 – 1270.

Mirchandani, P.; Eng Joo Lee; Vasquez, A; Concurrent Scheduling in Flexible Automation, Systems, Man, and Cybernetics, 1988. Proceedings of the 1988 IEEE International Conference on, Volume 2, August 8-12, 1988 Page(s):868 – 872.

Mandado E., “Autómatas programables: entorno y aplicaciones”, Thomson Learning Ibero, 2005.

Leyva, M., Smarandache, F., Neutrosofía: Nuevos avances en el tratamiento de la incertidumbre, (2018). Pons, Bruselas.

Smarandache, F., A Unifying Field in Logics: Neutrosophic Logic. Neutrosophy, Neutrosophic Set, Neutro-sophic Probability: Neutrsophic Logic. Neutrosophy, Neutrosophic Set, Neutrosophic Probability, In-finite Study. 2005.

Wang, H., et al., Interval Neutrosophic Sets and Logic: Theory and Applications in Computing: Theory and Applications in Computing, Hexis. 2005.

Belnap, N.D., A useful four-valued logic, in Modern uses of multiple valued logic. Springer. 1977, p. 5-37.

Wang, H., et al., Interval Neutrosophic Sets and Logic: Theory and Applications in Computing: Theory and Applications in Computing, Hexis, 2005.

Wang, H., et al., Single valued neutrosophic sets. Review of the Air Force Academy, (1): 2010. p. 10.

Stach, W., Learning and aggregation of fuzzy cognitive maps-An evolutionary approach. Universi-ty of Alberta, 2011.

Bello Lara, R., et al., Modelo para el análisis estático en grafos difusos basado en indicadores compuestos de centralidad. Revista Cubana de Ciencias Informáticas, 9(2): 2015. p. 52-65.

Glykas, M., Fuzzy Cognitive Maps: Advances in Theory, Methodologies, Tools and Applications, (2010). Springer Verlag.

Puente Agueda, C., Causality in Sciencie. Pensamiento Matemático, (1): 2011, p. 12.

Zadeh, L.A., Fuzzy sets. Information and Control, 8 (3): 1965, p. 338-353.

Stach, W., L. Kurgan, and W. Pedrycz, Expert-Based and Computational Methods for Developing Fuzzy Cognitive Maps, in Fuzzy Cognitive Maps, M. Glykas, Editor, Springer: Berlin. 2010, p. 23-41.

Sharif, A.M. and Z. Irani, applying a fuzzy-morphologicalapproach to complexity within management decision making. Emerald Group Publishing Limited. 2006, p.930-961.

Merigó, J., New extensions to the OWA operators and its application in decision making, in Department of Business Administration, University of Barcelona, 2008

N. Batista Hernández, and N. Valcárcel Izquierdo, “Determinación de la prefactibilidad en la aplicación de una estrategi pedagógica para la formación de la competencia Emprender en la educación preuniversitaria como contribución a la formación integral del estudiante,” Dilemas Contemporáneos: Educación, Política y Valores, 2018.

N. B. Hernández, N. V. Izquierdo, M. Leyva-Vázquez, and F. Smarandache, “Validation of the pedagogical strategy for the formation of the competence entrepreneurshipin high education through the use of neutrosophic logic and Iadov technique,” Neutrosophic Sets & Systems, vol. 23, 2018.

M. Leyva-Vázquez, F. Smarandache, and J. E. Ricardo, “Artificial intelligence: challenges, perspectives and neutrosophy role.(Master Conference),” Dilemas Contemporáneos: Educación, Política y Valore, vol. 6, no. Special, 2018.

N. B. Hernandez, M. B. Ruilova Cueva, and B. N. Mazacón, “Prospective analysis of public management scenarios modeled by the Fuzzy Delphi method,” Neutrosophic Sets and Systems, vol. 26, no. 1, pp. 17, 2019.

J. Estupiñan Ricardo, M. E. Llumiguano Poma, A. M. Argüello Pazmiño, A. D. Albán Navarro, L. Martín Estévez, and N. Batista Hernandez, “Neutrosophic model to determine the degree of comprehension of higher education students in Ecuador,” Neutrosophic Sets & Systems, vol. 26, 2019.